引言

20世纪50年代后,发明了四种基本工艺(离子注入、扩散、外延生长、光刻), IC 工艺逐渐发展起来。芯片内受到灰尘颗粒和金属的污染很容易损害电路功能,产生短路或开路等,导致集成电路失效以及几何特征的产生。因此,除了在整个生产过程中避免外部污染源外,还需要对集成电路制造过程进行湿法或干法清洗。干法和湿法清洁工作涉及使用化学溶液或气体成功去除残留在晶圆上的灰尘、金属离子和有机杂质,同时保持晶圆的表面和电性能。【设备】【设备】【制造厂家】

污染物和杂质的分类

IC制造过程中需要一些有机和无机化合物 。此外,制造过程始终在无尘室中进行,人工干预,造成硅片的各种环境污染。污染物根据其发生情况分为四类:颗粒物、有机物、金属污染物和氧化物。【晶圆清洗设备】【晶圆清洗设备制造】【】【】【兆声清洗设备】

清洗方法分类

1、湿洗

湿法清洗使用液体化学溶剂和去离子水氧化、蚀刻和溶解晶圆表面污染物、有机碎片和金属离子 污染物 。 通常采用RCA 清洗、稀释化学清洗、IMEC 清洗、单 晶圆清洗和其他湿法清洗程序。

2、 RCA清洗方法

人们起初并没有使用定期或系统的清洁方法。 此清洗程序此后成为许多前后清洗工艺的基础,未来大部分厂商的清洗工艺都将沿用原来的 RCA清洗方式。

为了在不损害晶圆表面特性的情况下喷射、清洁、氧化、蚀刻和溶解晶圆表面污染物、有机物和金属离子污染物, RCA 清洁使用溶剂、酸、表面活性剂和水。每次使用化学品后,用超纯水 (UPW) 彻底冲洗。下面列出了一些最常用的清洁液的用途。【湿法刻蚀设备】【晶圆清洗设备】【KOH腐殖清洗机】

(1) APM是氢氧化铵/过氧化氢/去离子水的混合物。通过氧化和微蚀去除表面颗粒;也可去除轻度有机污染物和部分金属污染物。另一方面,表面粗糙度与硅氧化和蚀刻同时发展。

(2) 盐酸、过氧化氢和去离子水的混合物,能溶解碱金属离子和铝、铁、镁的氢氧化物,另外,盐酸中的氯离子与残留的金属离子发生络合反应生成络合物金属污染物被底层硅去除。

(3) 硫酸/过氧化氢/去离子水混合物,SC3 清洗液是 SPM 的别称,是去除有机污染物的常用清洁剂。氧化碳气体。

(4)用氢氟酸或稀氢氟酸,用于去除难以到达处的氧化物,蚀刻二氧化硅和氧化硅,减少表面金属。S

(5) 去离子水是超纯水的别称。化学清洗后,UPW 使用臭氧水稀释晶片的化学品和冲洗液。

3、稀释化学

与RCA清洁 结合使用时,SC1和SC2混合物的稀释化学方法可以节省大量化学品和去离子水 。SC2组合中的H2O2也 可以完全消除。APMSC2 混合物可以稀释 (1:1:50),以去除晶圆表面的微粒和碳氢化合物。在去除金属时,高度稀释的 HPM 混合物 (1:1:60) 和稀释的 HCl (1:100)与传统的 SC2 液体一样有效。【】【RCA清洁设备】

4、IMEC 清洗方法

IMEC 清洁方法经常用于湿法清洁,以限制化学品和去离子水的使用。第一阶段去除有机污染物,并形成一层薄薄的化学氧化物,以确保有效去除颗粒。氧化物层以及颗粒和金属氧化物在第二阶段被去除。为避免干燥斑点或水印,第三阶段是在硅表面形成亲水性。 为了使硅表面在低 pH 值下亲水而不再次污染金属,通常使用稀释的 HCL/O3 溶液,并且在最终漂洗过程中提高HNO3的浓度可 降低 Ca 表面污染。【】【】【晶圆清洁设备】

5、单晶圆清洗

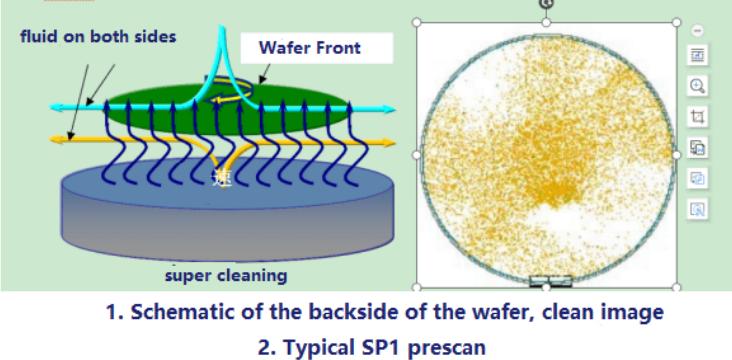

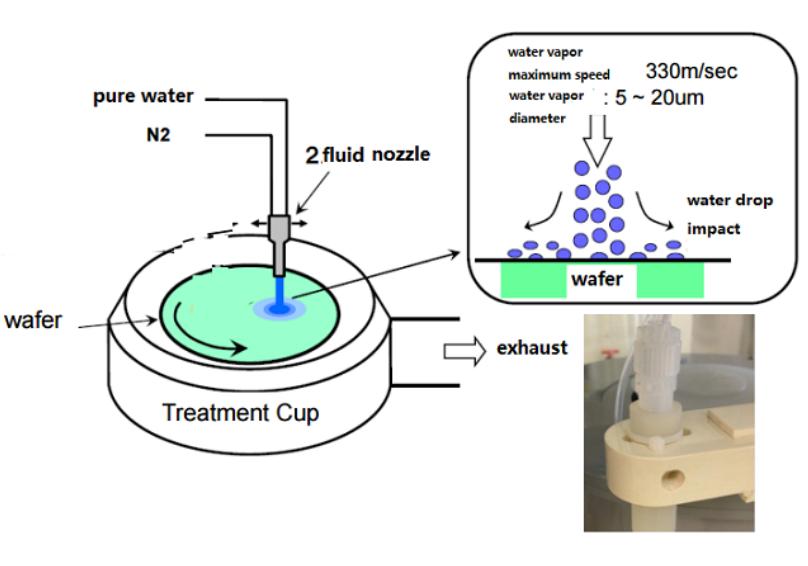

清洁通常使用单个晶圆完成,稀释的 HF 蚀刻氧化硅,同时去除颗粒和金属杂质,而去离子水 (DI-O3) 会产生氧化硅。根据蚀刻和氧化要求,短暂的喷淋期即可达到令人满意的清洗效果,不会造成交叉污染。去离子水或臭氧化去离子水用于最后的漂洗。使用混合大量氮气的异丙基乙醇 (IPA) 进行干燥,以避免水渍。【】【全自动晶圆清洗机】【】

干洗

干洗使用气相化学技术去除晶圆表面的杂质。热氧化和等离子清洗是两种最常见的气相化学技术。清洁程序包括将热化学气体或等离子体反应气体引入反应室,反应气体在反应室中与晶圆表面化学结合,产生挥发性反应产物,然后将其抽真空。干洗的优点是清洁后不会留下废液,并允许进行选定的局部处理。【RCA清洁设备】【半导体】

概括

IC制造过程中最常见的工艺是半导体IC打扫。清洗效果的好坏对芯片制造工艺和集成电路性能有重大影响。清洁溶液的众多成分处理不当会严重污染环境,大量的清洁周期会消耗大量的化学品和去离子水。稀释化学方法、IMEC 清洁方法、干洗以及干洗和湿洗相结合的方法都有助于减少或消除各种化学品和去离子水的使用。【马来西亚戈尼干炎装备】【兆声清洗】

江苏科技有限公司主要从事湿法制程设备,晶圆清洁设备,RCA清洗机,KOH腐殖清洗机等设备的设计、生产和维护,联系人吴经理,联系电话18014374656(微信同号)